新闻发布

力劲集团应邀参加2021年中国一汽第一届先进制造技术“旗智·iM”高端论坛系列活动

由: 2021-07-22 至: 2021-07-23

地区: 中国

智造旗技,创领未来

7月22日-23日,“智造旗技、创领未来”——2021年中国一汽第一届先进制造技术“旗智·iM”高端论坛系列活动在吉林长春举行。

本届论坛由中国第一汽车集团有限公司制造技术学会主办,AI《汽车制造业》全媒体平台协办,旨在研讨当今汽车制造领域的前瞻性技术,分享先进制造工艺方面的优秀成果和实践经验。

来自中国科学院、中国工程院、吉林大学、中国汽车工程学会制造分会、西门子、东风日产、长安汽车、ABB、欧特克、通快、力劲集团等科研院校、汽车制造商、工业机器人制造企业、压铸装备制造企业等行业领域的专家学者、企业负责人及研发人员等与会。

力劲集团CEO刘卓铭先生、力劲集团深圳领威科技有限公司市场总监张国忠先生等出席论坛系列活动。

高端论坛

在汽车工业界,可持续发展,节约资源、减少环境污染是行业正在解决的课题。在汽车轻量化和结构件一体化成型等前沿技术领域,力劲集团开发的大型汽车结构件一体化压铸成型工艺一直备受瞩目。

在高端论坛现场,力劲集团CEO刘卓铭先生就力劲集团在大型汽车结构件一体化成型领域的技术优势与特点,向与会人员作了分享。

他表示,汽车车身采用压铸件结构渐成趋势。在轻量化制造的需求下,新能源汽车对铝合金压铸件的需求较大,而铝合金压铸件的连接工艺是一体化制造需要解决的技术瓶颈。

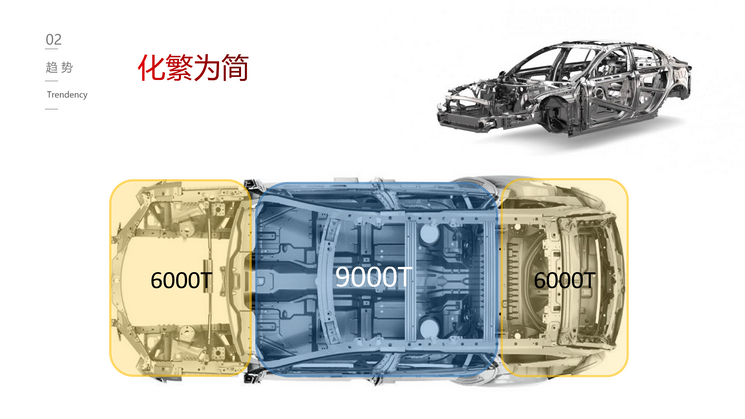

力劲集团研发的6000T、9000T超大型智能网联压铸单元,解决了大型、复杂汽车零部件一体化成型对压铸单元锁模力、模板尺寸、压射性能及整单元集成能力的高要求难题。

用“压铸单元”替代传统的“冲压线·焊接线”,将复杂的、数量众多的汽车结构件一次压铸成型,减少折弯、拼接、焊接等工序,在提高生产效率的同时,降低了整车重量,提升了结构的刚性和安全性。据实际计算,相比传统工艺,一体化成型工艺可节省30%的成本。

针对汽车结构件一体化成型项目,力劲集团制定了系统化、完备的前期、中期、后期解决方案,从设备选型、厂房规划到人员培训、运行陪产,提供交钥匙工程的一站式服务,24小时快速响应,保障客户产品的顺利生产。

工厂参观

红旗工厂的冲压车间、WS2焊装车间、H总装车间及高端定制中心等向与会人员开放。

“智造旗技”先进技术展示

力劲大型智能压铸单元与一体化成型工艺在“智造旗技”展区展示。

目前,汽车零部件一体化设计制造的发展趋势,正在颠覆传统汽车制造的模式。力劲集团将以此为新的起点,在压铸装备制造技术创新、关键核心技术等方面寻求更大的突破,持续支持中国民族汽车工业的发展。